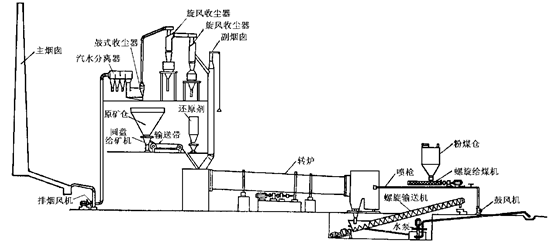

回转窑磁化焙烧一般处理粒度小于30mm的粉状铁矿石原料,一般由窑头箱、窑尾箱、筒体、支撑装置、传动装置及其它辅助装置组成。回转窑筒体一般为耐热钢板制成的圆筒,筒体上安装有辊圈和齿轮,在传动装置的带动下转动。回转窑需要在筒体、窑头箱和窑尾箱内部砌筑耐火保温材料以保证磁化焙烧所需温度。依据回转窑内不同区域位置发生的物理化学反应差异,窑内沿窑身长度方向可分为矿石预热带、还原反应带和焙烧矿冷却带。矿石从窑尾端给入至矿石预热带,随窑身转动而缓慢向前移动,与逆向流动的热气流发生热交换而被加热;进入还原反应带后在还原剂作用下发生矿相转变生成磁铁矿,最后进入焙烧矿冷却带,冷却后从排矿端排出。

为扩大铁矿物和脉石矿物的磁性差异,进而采用简单的弱磁选或者弱磁选+浮选联合工艺实现铁矿物的分离与富集,本团队开展了大量的磁化焙烧基础理论和试验研究,成功构建了弱磁性铁矿物矿相重构过程设备与化学反应的“结构-传递-反应”耦合模型,开发出温度场、气氛场和气流场的“三场”协同强化矿相重构技术,实现了还原剂用量、窑内温度场、气流场的精确控制,攻克了回转窑磁化焙烧的“结圈”难题,提高了回转窑的容积利用率,进一步发明了回转窑磁化焙烧-磁选(-浮选)方法,并成功实现了工业应用。